越疆超級工廠方案 多形態機器人與數據反哺雙擎驅動,領跑工業智能數據處理新范式

在工業4.0與智能制造浪潮席卷全球的當下,傳統生產模式正經歷深刻變革。越疆科技推出的“超級工廠”解決方案,憑借其創新的“多形態機器人協同”與“數據閉環反哺”雙核架構,正重新定義工業智能化,尤其在數據處理與應用層面展現出引領行業的強大實力。該方案不僅實現了生產流程的自動化升級,更通過數據價值的深度挖掘,構建了持續自我優化、智能決策的未來工廠新生態。

一、 多形態機器人:靈活適配,打通數據采集物理層

傳統單一形態的機器人往往難以應對復雜、多變的生產場景,形成數據采集的盲區。越疆“超級工廠”方案的核心優勢之一,在于其構建了覆蓋全場景的機器人矩陣:

- 協作機器人:具備高安全性、易部署的特點,可與工人緊密配合,在裝配、檢測等精密環節直接獲取一線工藝與質量數據。

- SCARA機器人:在高速、高精度的重復性任務(如拾取、放置、焊接)中穩定運行,提供連續、可靠的生產節拍與運動軌跡數據。

- 并聯機器人:以其超高速特性,在分揀、包裝等環節捕捉瞬時動態數據,為流程優化提供關鍵依據。

- 復合機器人(AGV+機械臂):實現物料、半成品的自主搬運與工序間流轉,實時反饋物流狀態、位置信息與任務執行數據。

這種多形態的機器人組合,如同部署在車間各處的“智能感官”,無縫融入從原料入庫到成品出庫的每一個環節,實現了生產全流程、全要素物理信號的數字化采集,為上層的數據處理奠定了堅實、全面的基礎。

二、 數據反哺閉環:從感知到優化,驅動智能進化

單純的自動化設備堆積無法構成真正的“智能工廠”。越疆方案的領跑之處,在于其構建了一個完整的數據“感知-分析-決策-執行”閉環系統,讓數據真正成為生產力。

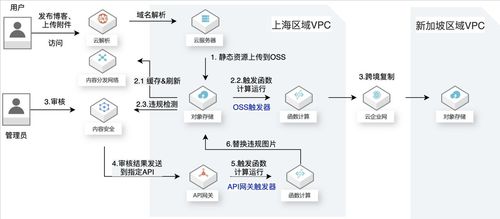

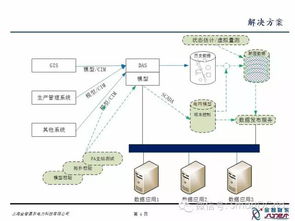

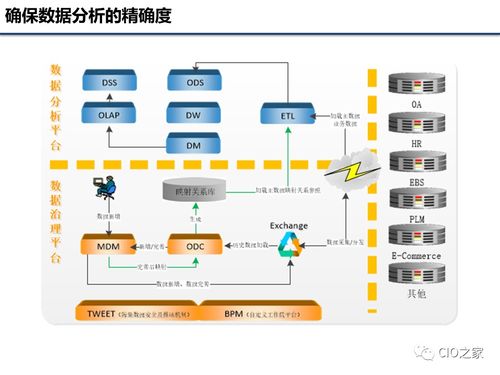

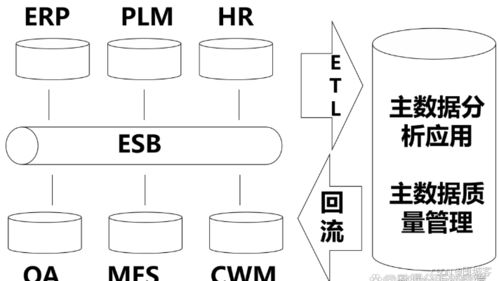

- 全域數據匯聚與治理:通過統一的物聯網平臺,將來自多形態機器人、傳感器、MES/ERP系統的異構數據(如視覺圖像、力控信息、振動頻譜、能耗日志、訂單狀態)進行實時采集、清洗與標準化,形成高質量的“工廠數據湖”。

- 智能分析與建模:利用邊緣計算與云端AI算法,對匯聚的數據進行深度挖掘。例如,通過分析協作機器人的力控數據與視覺檢測結果,建立產品質量預測模型;通過分析所有機器人的運行日志與能耗數據,構建設備健康狀態(PHM)預警模型與能效優化模型。

- 決策反哺與自適應優化:這是“數據反哺”的精髓所在。分析得出的洞察被實時轉化為可執行的指令,反向控制物理層的機器人:

- 工藝優化:根據歷史加工數據與實時反饋,動態調整機器人的運動軌跡、力度或速度,實現加工參數的自我尋優,提升良品率。

- 預測性維護:基于設備健康模型,在潛在故障發生前提前預警,并自動調度空閑機器人或規劃維護窗口,減少非計劃停機。

- 生產調度柔性重構:當訂單變化或設備異常時,系統能基于實時產能、物料數據,快速仿真并輸出最優的重調度方案,指揮AGV和機械臂調整作業路徑與任務分配。

- 知識沉淀:成功的工藝參數、故障解決方案被沉淀為知識庫,用于訓練新模型或指導新產線、新產品的快速部署。

三、 領跑工業智能:實現價值躍遷

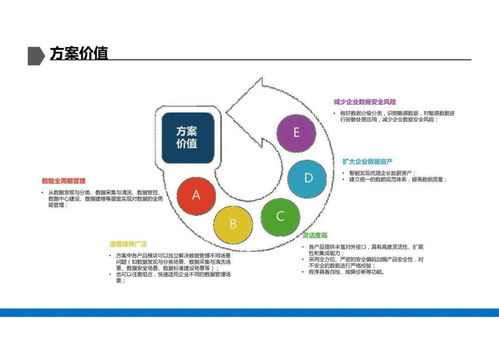

通過“多形態機器人”與“數據反哺”的深度融合,越疆超級工廠方案實現了三大層面的價值躍遷,從而在工業智能賽道脫穎而出:

- 從“機器換人”到“人機協同智造”:機器人不再是孤立的自動化單元,而是與人類專家、信息系統深度協同的智能體。工人從重復勞動中解放,轉而負責更高價值的異常處理、工藝設計和系統優化,數據成為人機高效溝通與協作的橋梁。

- 從“經驗驅動”到“數據驅動”:生產決策不再完全依賴老師傅的經驗,而是基于全量、實時的數據模型。這使得生產過程更加科學、透明,并能快速響應不確定性,顯著提升了生產的可預測性與穩定性。

- 從“固定自動化”到“柔性可進化系統”:生產線具備了“學習”和“成長”的能力。通過持續的數據反哺,系統能適應小批量、多品種的柔性生產需求,并隨時間推移不斷優化性能,投資回報率持續提升,構建了競爭對手難以模仿的動態護城河。

###

越疆“超級工廠”方案,以其對工業場景的深刻理解,將機器人技術與數據智能有機融合。它通過多形態機器人網絡解決了數據“從哪里來”的廣度問題,更通過構建數據反哺閉環解決了數據“到哪里去”的價值深度問題。這不僅是一套先進的自動化解決方案,更是一個能夠持續學習、自主優化的工業智能操作系統。在數據成為核心生產要素的時代,越疆憑借此方案,正牢牢占據工業智能化,尤其是數據處理與應用創新的制高點,為制造業的數字化轉型提供了可復制、可進化的成功范式。

如若轉載,請注明出處:http://www.svjwnk.cn/product/63.html

更新時間:2026-01-11 15:02:15